当国内锻压行业加速向高端化、智能化转型,山东沃达重工机床有限公司以一场“多用途智能精密伺服压力机研发及产业化应用项目”的竣工投产,为行业高质量发展交出实践答卷。

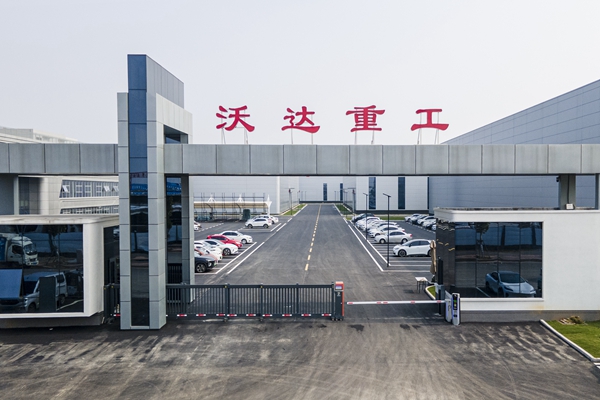

沃达重工多用途智能精密伺服压力机研发及产业化应用项目作为山东省重大项目,总投资6亿元,占地110亩,5万平方米现代化厂房集群内,恒温车间、重装车间等核心载体错落分布,投产后可年产液压机、气动冲床等装备及自动化产线2000余台(套),年产能直指10亿元,不仅填补了区域高端锻压装备制造空白,更成为中国智造向全球产业链上游攀升的重要支点。

立行业标杆:以“唯一”与“领先”筑就技术高地

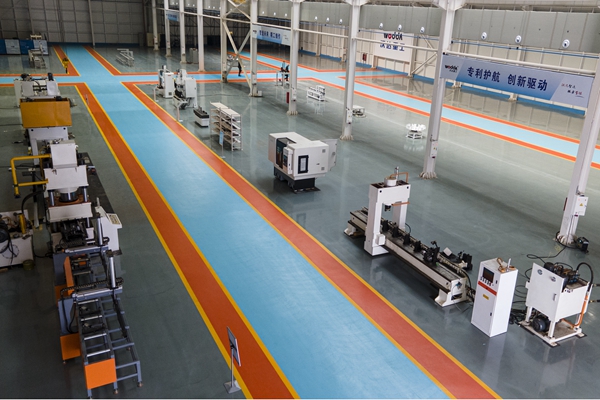

在沃达重工的生产基地,国内锻压行业首个且唯一的恒温试验车间,正以精准温控,为智能压力机核心部件的研发测试提供“极致稳定”的环境——这一创新场景,彻底解决了传统车间温湿度波动影响设备精度的行业难题。不远处的重装车间内,起吊重量达150吨的起重设备缓缓运转,这样的超大型配置在国内同行业中屈指可数,足以承载重型锻压装备从部件组装到整机调试的全流程作业。

技术的领先,更体现在行业标准的话语权上。参与制定多项国家标准及行业标准,其中国家标准两项、行业标准四项,获评省新旧动能转换重大产业攻关项目,成为区域高端装备制造领域“换道超车”的典范,让“沃达标准”成为行业高质量发展的风向标。

破制造难题:用“智能”与“精密”重塑生产范式

走进沃达重工的精密加工车间,百余台国际顶尖设备构建起智能化生产矩阵,欧标静音行车精准穿梭,数控加工中心高速运转,而定梁动柱五面数控龙门加工中心尤为亮眼——作为目前国内锻压行业单体最大的同类设备,它能精准加工超大型结构件,误差控制在微米级,为超大型智能压力机的研发制造提供了“硬核支撑”。

更具颠覆性的,是数字化技术与制造场景的深度融合。项目融合数字孪生虚拟调试技术,让设备研发无需反复“试错”;AI自学习智能算法实时优化生产参数,数据“云存储、云服务”体系实现全流程追溯,从研发设计到生产制造,每一个环节都被注入“智能基因”。这种“数字驱动+精密制造”的模式,既有效提升了生产效率,也推动国产智能压力机精度达到行业领先水平。

拓全球版图:凭“全链”与“服务”构建竞争壁垒

从自动送料系统的研发,到精密模具的设计;从整机的组装调试,到出厂前的严苛质检,沃达重工已构建起“全链条自主可控”的生产体系,可提供覆盖项目规划、设备制造、安装调试的EPC(交钥匙工程)服务——这种“一站式定制化”模式,大幅提升了服务效率与客户适配度,也让中科院、沈飞研究院、徐工集团等顶尖科研机构与大型企业,将沃达重工列为核心合作伙伴。

在全球市场,沃达重工的产品已远销116个国家和地区,超2万家客户见证着“中国智造”的实力。每一台智能压力机的出口,不仅是装备的输出,更是技术标准与服务理念的传递,让“沃达品牌”成为全球锻压装备市场上一张闪亮的“中国名片”。

您的位置:

您的位置: